⚡ Quick Facts

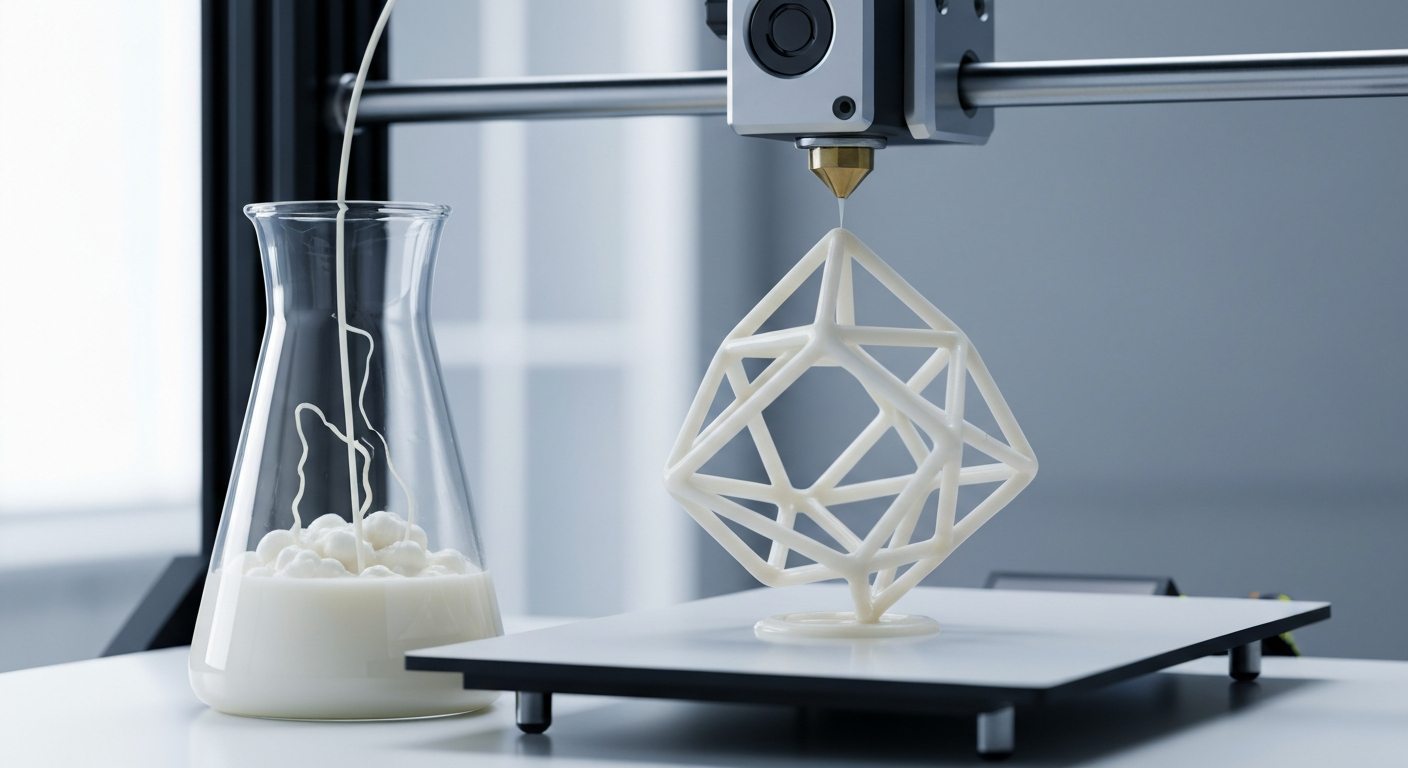

- Forscher extrahieren Proteine aus verdorbener Milch für den 3D-Druck.

- Die Technik verwandelt landwirtschaftlichen Abfall in wertvolles Filament.

- Kombination mit Polymeren erzeugt eine stabile Plastik-Alternative.

Wenn wir ehrlich sind, ist der Geruch von saurer Milch eines der unangenehmsten Erlebnisse in der Küche, doch genau dieser Abfall könnte der nächste große Biokunststoff in deinem 3D-Drucker werden. Es klingt fast zu schön – oder zu eklig – um wahr zu sein, aber die Wissenschaft hat einen Weg gefunden, das Verfallsdatum zu umgehen und aus einem landwirtschaftlichen Problemfall einen technologischen Rohstoff zu machen. Wir schreiben das Jahr 2026, und während wir dachten, wir hätten im Filament-Game schon alles gesehen, von Holzfasern bis hin zu Algen, kommt jetzt die Molkerei-Industrie ins Spiel. Die Idee dahinter ist so simpel wie genial: Anstatt literweise verdorbene Milch in den Ausguss zu kippen und damit die Kläranlagen zu belasten, werden die darin enthaltenen Proteine extrahiert und neu zusammengesetzt.

Das Verfahren zielt darauf ab, die enorme Verschwendung in der Lebensmittelindustrie direkt an der Wurzel zu packen und in die additive Fertigung umzuleiten. Für uns Tech-Enthusiasten bedeutet das potenziell günstigere Materialien und das gute Gewissen, dass unser nächster fehlgeschlagener Druck (wir kennen sie alle, die Spaghetti-Monster) zumindest biologisch einen sinnvolleren Ursprung hat als reines Erdöl. Es ist der klassische „One man’s trash is another man’s treasure“-Moment, nur dass der „Trash“ hier eine Flüssigkeit ist, die wir normalerweise mit spitzen Fingern entsorgen. Die Transformation von organischer Masse in feste Strukturen ist der nächste logische Schritt in der Materialforschung, und die Ergebnisse sind vielversprechender, als man bei dem Ausgangsmaterial vermuten würde.

Was ist passiert? (Biokunststoff Update)

Die Forscher haben sich nicht einfach darauf beschränkt, Milch in eine Form zu gießen und trocknen zu lassen, denn das wäre nur Käse – im wahrsten Sinne des Wortes. Stattdessen wird ein komplexer chemischer Prozess angewandt, um spezifische Proteine aus den Molkereiabfällen zu isolieren. Diese Proteine dienen als Basis und werden mit speziellen Polymeren vernetzt, um die nötige Stabilität und Druckbarkeit zu gewährleisten. Das Ziel ist es, ein Material zu schaffen, das sich in gängigen FDM-Druckern verarbeiten lässt, ohne dass die Düse sofort verstopft oder das Bauteil nach zwei Tagen anfängt, ein Eigenleben zu entwickeln. Dieser neue Biokunststoff stellt eine direkte Verbindung zwischen Agrarwirtschaft und High-Tech-Fertigung her, indem er das, was die Forscher als „agricultural liability“ (landwirtschaftliche Belastung) bezeichnen, in einen Input für fortschrittliche Produktion verwandelt.

Die Relevanz dieser Entwicklung lässt sich kaum überschätzen, wenn man bedenkt, wie viel Milchprodukte weltweit täglich entsorgt werden müssen, weil die Kühlkette unterbrochen wurde oder das Datum abgelaufen ist. Bisher war dieser Abfall ein Kostenfaktor und eine Umweltbelastung. Durch die Umwandlung in Filament entsteht ein geschlossener Kreislauf, der Ressourcen schont. Es ist nicht das erste Mal, dass Kasein (Milchprotein) für Kunststoffe genutzt wird – schon im frühen 20. Jahrhundert gab es Knöpfe aus Milchstein – aber die Anwendung im präzisen Schichtbauverfahren des 3D-Drucks ist ein Novum, das die Materialwissenschaften ordentlich aufwirbelt.

| Merkmal | Milch-basiertes Filament |

|---|---|

| Rohstoffbasis | Extrahierte Proteine aus Molkereiabfall |

| Umweltfaktor | Upcycling von Agrar-Abfallprodukten |

Der LazyTechLab Check

Kommen wir zum Eingemachten: Taugt das Zeug etwas oder ist es nur ein nettes Labor-Experiment für die PR-Abteilung? Zunächst einmal müssen wir die chemische Beständigkeit loben. Proteine sind von Natur aus komplexe Molekülketten, die, wenn sie richtig vernetzt sind, erstaunlich widerstandsfähig sein können. Ein Biokunststoff auf dieser Basis hat das Potenzial, mechanische Eigenschaften zu bieten, die irgendwo zwischen PLA und PETG liegen könnten, ohne dabei auf fossile Brennstoffe angewiesen zu sein. Das ist für jeden Maker, der seinen ökologischen Fußabdruck verkleinern will, ein massives Argument. Wir sehen hier nicht nur ein Nischenprodukt, sondern eine echte Alternative für Prototypen und Deko-Objekte, die nicht ewig auf der Müllkippe überdauern müssen.

Allerdings gibt es auch physikalische Hürden, die wir nicht ignorieren dürfen, denn organische Materialien haben oft eine Achillesferse: Feuchtigkeit. Wer schon mal Filament offen liegen gelassen hat, weiß, wie hygroskopisch normales PLA sein kann – ein Material auf Milchbasis könnte hier noch empfindlicher reagieren. Die Lagerung dürfte also entscheidend sein, damit das Filament nicht aufquillt, bevor es überhaupt den Extruder sieht. Zudem bleibt die Frage der thermischen Stabilität. Proteine denaturieren bei Hitze (denkt an ein Spiegelei), was bedeutet, dass das Temperaturfenster beim Drucken extrem präzise eingehalten werden muss, um nicht die molekulare Struktur zu zerstören, anstatt sie zu schmelzen. Es erfordert also vermutlich ein gut kalibriertes Setup und keine 99-Euro-Drucker-Ruine vom Discounter.

- Echtes Upcycling von problematischem Müll.

- Reduziert die Abhängigkeit von Erdöl-Kunststoffen.

- Vermutlich extrem empfindlich gegen Luftfeuchtigkeit.

- Temperatur-Management beim Druck wird tricky.

💡 Unsere Einschätzung zu Biokunststoff

Diese Entwicklung ist ein Paradebeispiel dafür, wie moderne Materialwissenschaft Probleme löst, von denen wir gar nicht wussten, dass wir sie technisch angehen können. Für Schulen, Bildungseinrichtungen und umweltbewusste Maker-Spaces ist dieser neue Biokunststoff ein absoluter Gewinn. Er demonstriert Kreislaufwirtschaft zum Anfassen und könnte langfristig die Kosten für Verbrauchsmaterialien senken, wenn die Skalierung gelingt. Wer hauptsächlich visuelle Modelle, Architektur-Prototypen oder Gadgets für den Innenbereich druckt, sollte diese Entwicklung definitiv auf dem Radar behalten, da sie eine ethisch vertretbare Alternative zu Standard-PLA darstellt.

Für den harten technischen Einsatz im Maschinenbau oder für Teile, die Wind und Wetter ausgesetzt sind, bleiben wir jedoch skeptisch. Organische Basismaterialien neigen dazu, sich unter UV-Strahlung und Feuchtigkeit schneller zu zersetzen – was ja auch ihr Zweck ist, aber eben nicht, wenn man eine Halterung für das Outdoor-Kamera-Rig druckt. Wer also maximale Stabilität und Langlebigkeit braucht, wird vorerst weiter bei Carbon-Nylon oder ABS bleiben müssen. Nichtsdestotrotz ist der Schritt, Lebensmittelabfälle in funktionale Polymere zu verwandeln, genau die Art von nerdiger Innovation, die wir feiern.

Perfektes Setup zum Thema

Sunlu FilaDryer S2

Biokunststoffe ziehen Wasser wie ein Schwamm – ohne Trocknung wird der Druck nichts.

🏁 Fazit

Die Umwandlung von saurer Milch in druckbares Material ist mehr als nur ein wissenschaftlicher Party-Trick; es ist ein ernstzunehmender Ansatz zur Müllvermeidung. Auch wenn wir unsere Benchy-Boote vorerst noch nicht essen können (und sollten), zeigt dieser Biokunststoff, dass die Zukunft der Fertigung direkt aus dem Abfalleimer kommen kann – und das ist verdammt cool.

Mehr Deep Dives findest du in unserem News-Radar.

Quelle: Originalbericht lesen

🤖 Transparenz: AI-Content

Unglaublich, aber wahr: Dieser Artikel wurde zu 100% vollautomatisch von einer KI recherchiert, geschrieben und formatiert. Ich habe keinen Finger gerührt.

Willst du wissen, wie ich diesen Tech-Blog automatisiert habe? Ich habe mein komplettes System (Make.com Blueprints & Prompts) offengelegt.